Apple ใช้เครื่องพิมพ์ 3D ในการสร้างต้นแบบผลิตภัณฑ์มานับล้านๆ ชิ้น จนในที่สุดก็สามารถนำมาใช้ผลิตเป็นผลิตภัณฑ์ที่วางจำหน่ายจริงได้สำเร็จ ซึ่งก็คือ Apple Watch Ultra 3 และ Apple Watch Series 11 รุ่นตัวเรือนไทเทเนียม ใช่แล้ว!! Apple Watch ทั้ง 2 รุ่นนี้ ใช้เครื่องพิมพ์ 3D ในการผลิตตัวเรือน

ถึงแม้จะใช้เครื่องพิมพ์ 3D แต่มาตรฐานการผลิตของ Apple ก็ถูกตั้งไว้สูง โดยใช้ผงไทเทเนียมรีไซเคิลเกรดเดียวกับที่ใช้ในอุตสาหกรรมอวกาศ 100 เปอร์เซ็นต์ ในการสร้างเป็นตัวเรือน Apple Watch Ultra 3 และ Apple Watch Series 11 รุ่นตัวเรือนไทเทเนียม

Apple ให้ความสำคัญกับผิวสัมผัสที่เงางามเหมือนผิวกระจกบน Apple Watch Series 11 และต้องสวยงามไร้ที่ติสำหรับ Apple Watch Ultra 3 อีกทั้งยังให้ความแข็งแกร่ง น้ำหนักเบา เพื่อรองรับการใช้งานที่สมบุกสมบันตรงตามความต้องการของนักผจญภัย โดยใช้วัสดุคุณภาพเดียวกันหรือดีกว่า แต่ไม่ลดทอนประสิทธิภาพ

ขณะเดียวกัน Apple ยังคงยึดถือนโยบายของบริษัทที่จะทำให้ฟุตพริ้นต์ทั้งหมดมีความเป็นกลางทางคาร์บอนภายในปี 2030 รวมถึงซัพพลายเชนในการผลิตและการใช้งานผลิตภัณฑ์ของบริษัทตลอดอายุการใช้งานอีกด้วย ซึ่งที่ทำไปแล้วก็คือการใช้พลังงานในการผลิต Apple Watch ทั้งหมดจากแหล่งพลังงานหมุนเวียนอย่างพลังงานลมและพลังงานแสงอาทิตย์

ขั้นตอนการผลิต Apple Watch Ultra 3 และ Apple Watch Series 11 ด้วยเครื่องพิมพ์ 3D

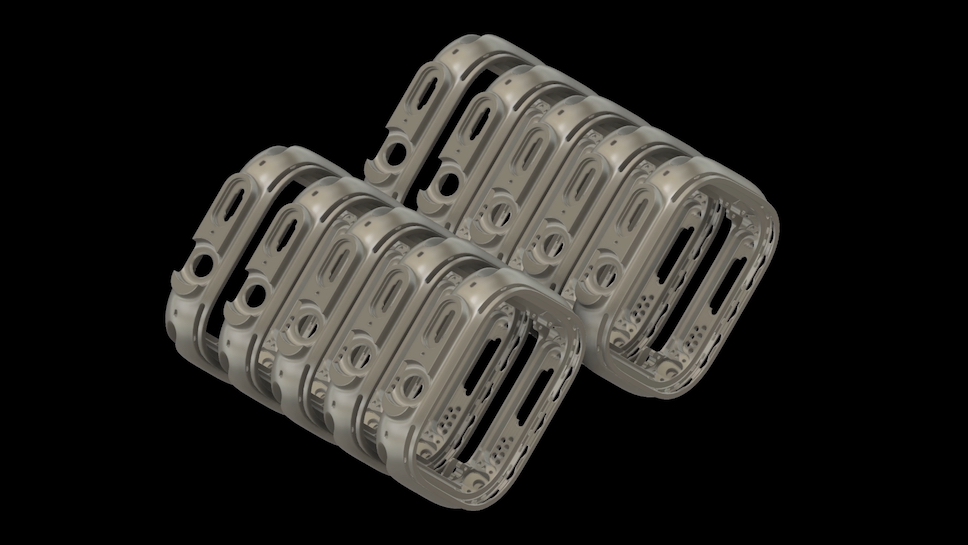

Apple Watch Ultra 3 และ Apple Watch Series 11 รุ่นตัวเรือนไทเทเนียม ใช้กระบวนการเพิ่มเนื้อวัสดุของการพิมพ์ 3D ตัวเรือนของ Apple Watch ทั้ง 2 รุ่น จะถูกพิมพ์ขึ้นทีละชั้นๆ จนกระทั่งวัตถุมีรูปร่างใกล้เคียงกับรูปทรงสุดท้ายที่ต้องการมากที่สุด

เครื่องพิมพ์ 3D แต่ละเครื่อง ได้รับการติดตั้งกัลวานอมิเตอร์ (Galvanometer) ซึ่งบรรจุเลเซอร์จำนวน 6 ชุด โดยทั้งหมดจะทำงานพร้อมกันเพื่อสร้างชิ้นงานทีละชั้นๆ มากกว่า 900 ครั้ง จนกว่าตัวเรือนหนึ่งชิ้นจะเสร็จสมบูรณ์ แต่ก่อนที่เครื่องพิมพ์จะเริ่มทำงานได้ จำเป็นต้องทำไทเทเนียมดิบให้เป็นผง ซึ่งเป็นกระบวนการที่ต้องมีการปรับปริมาณออกซิเจนอย่างละเอียด เพื่อลดคุณสมบัติของไทเทเนียมที่อาจกลายเป็นสารระเบิดเมื่อสัมผัสกับความร้อน

Dr. J Manjunathaiah ผู้อำนวยการอาวุโสฝ่ายออกแบบการผลิตสำหรับ Apple Watch และ Vision ของ Apple อธิบายว่า “ผงวัสดุต้องมีขนาดเส้นผ่านศูนย์กลาง 50 ไมครอน ซึ่งมีลักษณะคล้ายกับทรายที่ละเอียดมากๆ” Manjunathaiah กล่าว “เมื่อคุณยิงเลเซอร์ใส่ ผงวัสดุก็จะมีลักษณะที่แตกต่างกันระหว่างการมีออกซิเจนเทียบกับการไม่มีออกซิเจน ดังนั้น เราจึงต้องหาวิธีรักษาปริมาณออกซิเจนให้ต่ำอยู่เสมอ”

Kate Bergeron รองประธานฝ่ายออกแบบผลิตภัณฑ์ของ Apple กล่าวว่า “นี่เป็นวัสดุศาสตร์อันล้ำสมัย การปรับความหนาให้แม่นยำเพื่อให้แต่ละชั้นมีขนาด 60 ไมครอนพอดี หมายถึงต้องมีการปาดผงวัสดุนี้อย่างละเอียดมาก” Bergeron เสริมว่า “เราต้องดำเนินการให้เร็วที่สุดเท่าที่จะทำได้เพื่อให้สามารถผลิตได้ในปริมาณมาก แต่ในขณะเดียวกันก็ต้องดำเนินการให้ช้าที่สุดเท่าที่จะเป็นไปได้เพื่อรักษาความแม่นยำ สิ่งนี้ช่วยให้เราสามารถรักษาประสิทธิภาพได้ ขณะที่ยังคงบรรลุเป้าหมายด้านการออกแบบ”

เมื่อเครื่องพิมพ์ทำงานเสร็จแล้ว เจ้าหน้าที่จะทำการดูดผงส่วนเกินออกจากแท่นพิมพ์ในกระบวนการที่เรียกว่าการกำจัดผงหยาบ เนื่องจากชิ้นงานถูกพิมพ์ให้อยู่ในรูปทรงที่ใกล้เคียงกับขั้นสุดท้าย เพื่อให้ได้อินเตอร์ล็อคทั้งหมดที่จำเป็นสำหรับตัวเรือน ผงวัสดุจึงยังอาจตกค้างอยู่ในซอกมุมและร่องเล็กๆ ของตัวเรือนได้ โดยเครื่องเขย่าแบบคลื่นอัลตราโซนิกจะช่วยให้มั่นใจว่าผงวัสดุที่เหลืออยู่นี้จะถูกกำจัดออกไปจนหมด ในระหว่างขั้นตอนการกำจัดผงละเอียด

ในระหว่างกระบวนการแยกชิ้นงาน จะมีการใช้ลวดไฟฟ้าบางๆ ตัดเลื่อยระหว่างตัวเรือนแต่ละชิ้น ขณะที่ฉีดพ่นสารหล่อเย็นเหลวไปพร้อมๆ กัน เพื่อควบคุมความร้อนที่เกิดจากกระบวนการตัดให้อยู่ในระดับต่ำ จากนั้น ระบบตรวจสอบด้วยแสงอัตโนมัติจะทำการวัดตัวเรือนแต่ละชิ้น เพื่อตรวจสอบความถูกต้องของขนาดและความสวยงามภายนอก ซึ่งเป็นการตรวจสอบคุณภาพขั้นสุดท้ายเพื่อให้มั่นใจว่าตัวเครื่องพร้อมสำหรับการดำเนินการขั้นสุดท้าย

“วิศวกรเครื่องกลจะต้องเป็นนักแก้ปริศนาที่เก่งกาจที่สุดในโลก” Bergeron กล่าว “พวกเขาจะต้องนำแผงวงจร จอภาพ แบตเตอรี่ ซึ่งเป็นส่วนประกอบทั้งหมดที่ต้องบรรจุอยู่ภายในตัวเรือนระหว่างขั้นตอนการประกอบขั้นสุดท้าย มาทำให้เข้ากันได้อย่างลงตัว เราทำการทดสอบตลอดกระบวนการเพื่อให้แน่ใจว่านาฬิกาสามารถทำงานได้ตามปกติ จากนั้นจึงติดตั้งซอฟต์แวร์และใช้งานเป็นระยะเวลาหนึ่งเพื่อตรวจสอบว่า ฟังก์ชันการทำงานทั้งหมดเป็นไปตามข้อกำหนดของเรา”

การยกระดับการออกแบบที่สำคัญอีกอย่างที่ปลดล็อคได้ด้วยการพิมพ์ 3D คือ การพิมพ์พื้นผิวในบริเวณที่ไม่สามารถเข้าถึงได้ในอดีต ด้วยกระบวนการขึ้นรูป สำหรับ Apple Watch สิ่งนี้หมายถึงความสามารถในการปรับปรุงกระบวนการป้องกันน้ำสำหรับเสาอากาศที่ผสานอยู่ในฝาครอบตัวเรือนในรุ่นเซลลูลาร์ โดยภายในตัวเรือน รุ่นเซลลูลาร์จะมีช่องว่างที่เติมด้วยพลาสติกเพื่อให้สามารถใช้งานเสาอากาศได้ และการพิมพ์พื้นผิวเฉพาะบนพื้นผิวภายในของโลหะด้วยการพิมพ์ 3 มิติ ช่วยให้ Apple ประสบความสำเร็จในการทำให้การยึดเกาะระหว่างพลาสติกและโลหะดียิ่งขึ้น

การนำชิ้นส่วนปริศนาทั้งหมดมาประกอบเข้าด้วยกันนับเป็นการเดินทางที่กินเวลาหลายปี ซึ่งเริ่มต้นด้วยการสาธิตและการพิสูจน์แนวคิดหลายชุดเพื่อปรับแต่งสูตรอย่างละเอียด ตั้งแต่ส่วนประกอบของโลหะผสมที่เฉพาะเจาะจงไปจนถึงกระบวนการพิมพ์เอง หลังจากที่ได้ทดลองใช้งานในขนาดที่เล็กกว่ามากในผลิตภัณฑ์รุ่นก่อนๆ ทีมงานก็มีความมั่นใจในความสามารถที่จะแก้ไขความท้าทายเฉพาะตัวของการทำงานกับไทเทเนียม

ความยืดหยุ่นในการออกแบบนั้นได้ปลดล็อคประโยชน์อีกอย่างหนึ่งที่นอกเหนือจาก Apple Watch นั่นคือพอร์ต USB-C บน iPhone Air รุ่นใหม่ การสร้างพอร์ตใหม่ทั้งหมดด้วยตัวเครื่องไทเทเนียมซึ่งเป็นการพิมพ์ 3 มิติด้วยผงไทเทเนียมรีไซเคิลแบบเดียวกัน ทำให้ Apple สามารถทำให้ดีไซน์ที่ทนทานแต่บางอย่างเหลือเชื่อกลายเป็นความจริงได้

นี่คือความมหัศจรรย์ที่สามารถเกิดขึ้นได้ เมื่อกฎทางฟิสิกส์ นวัตกรรมด้านวัสดุ การออกแบบที่ไม่มีใครเทียบได้ และความมุ่งมั่นที่ไม่เปลี่ยนแปลงต่อสิ่งแวดล้อม รวมกันเป็นหนึ่งเดียว

ในอดีต ชิ้นส่วนที่ใช้การขึ้นรูปเป็นการลดเนื้อวัสดุซึ่งจำเป็นต้องมีการเฉือนวัสดุออกไปเป็นจำนวนมาก แต่ด้วยกระบวนการผลิตจากเครื่องพิมพ์ 3D ทำให้ Apple Watch Ultra 3 และตัวเรือนไทเทเนียมของ Apple Watch Series 11 สามารถใช้วัตถุดิบเพียงแค่ครึ่งเดียวของรุ่นก่อนหน้า

ด้วยกระบวนการใหม่ Apple คาดว่า สามารถประหยัดไทเทเนียมดิบได้มากกว่า 400 เมตริกตัน ในปีนี้เพียงปีเดียว

ที่มา – Apple